Lean Management

Qu’est-ce que le Lean Management ?

Issu du TPS (Toyota Production System) inventé et mis en oeuvre par Akashi Toyoda des années 1950 à 1980, le Lean Management vise à rationaliser une organisation en éliminant tout ce qui utilise les ressources sans créer de valeur directe. Le nom « Lean » a été donné par des chercheurs du MIT qui ont étudié le TPS.

Focalisé sur la satisfaction des clients, le Lean Management est une stratégie d’entreprise qui permet de délivrer des produits et des services conformes aux attentes des clients, au moment ou le client le souhaite, dans le nombre requis, au juste prix,en utilisant le minimum de matières, d’équipement, d’espace, de travail et de temps.

Lean signifie moins de gaspillages, des temps de cycle plus courts, moins de fournisseurs, moins de bureaucratie mais Lean signifie aussi des employés plus compétents, plus de délégation (empowerment), une organisation plus agile et plus efficace, plus de productivité, plus de clients satisfaits et plus de succès à long terme.

Principalement mi en oeuvre dans le secteur Industriel, le Lean est très intéressant pour les entreprises de services car il combat tous les types d’inefficacité.

Les Concepts clés de la démarche Lean

Les concepts globaux sur lesquels s’appuie le Lean Management sont les suivants :

1. L’analyse de la Valeur Ajoutée (VA) pour le client

- · Identifier la valeur ajoutée pour le client final

- · Que veut vraiment le client ? Quand le veut-il ? Où le veut-il ?

2. La chaine de valeur :

- · La chaine de valeur c’est l’ensemble des actions nécessaires pour délivrer le produit ou le service

- · L’entreprise doit produire de la valeur tout au long de cette chaîne

- · L’analyse de la valeur met en évidence tous les gaspillages qui ne génèrent aucune valeur pour le client

- · Elimination des 7 gaspillages (MUDA) :

· Surproduction

· Attentes

· Transport

· Processus de fabrication sans valeur ajoutée

· Stocks

· Déplacements

· Défauts

3. Obtenir un flux de valeur pour le client

- · Organiser les tâches pour obtenir un flux continu générateur de valeur

- · Le flux traverse l’entreprise sans se préoccuper des silos organisationnels

- · Obtenir un flux continu

4. Passer d’un « flux poussé » à un « flux tiré »

- · Flux Poussé : la production est organisée en fonction des prévisions de vente, par lots selon les capacités locales de production

- · Flux Tiré : personne en amont ne produit tant que le client aval ne l’a pas demandé

- · Le lean impose de passer d’un système de production basé sur les prévisions à un système organisé selon les demandes réelles du client

- · Produire en Juste à Temps selon le Takt Time : cadence alignée sur le besoin client

5. La perfection

- · Un système de management pour l’amélioration continue

- · Un dispositif de pilotage de la performance : le management visuel

- · Un processus solide et intégré pour le développement des compétences

- · Des ressources fonctionnelles au service des opérationnels

Les principes opérationnels du Lean :

• Des décisions sur une philosophie à long terme même au détriment des résultats financiers à court terme

• Créer une culture de la résolution immédiate des problèmes de qualité

• La standardisation des tâches qui est le fondement de l’amélioration continue et de la responsabilisation

• Former des individus et des équipes exceptionnels , compétents, motivés, adhérent à la philosophie Lean

• Genchi genbutsu : aller sur le terrain pour bien comprendre la situation

• JIT: Just in Time (production en flux continu) : fabriquer la quantité nécessaire, au moment nécessaire, au niveau de qualité attendu

• Heijunka : lisser la production

• Jidoka : autonomation = automation avec l’homme pour une production sans défaut à chaque étape

Les outils et méthodes associés au Lean

Les 5S: Trier, mettre en ordre, nettoyer, standardiser, maintenir

Le poste de travail visuel et le management visuel : des images plutôt que des mots

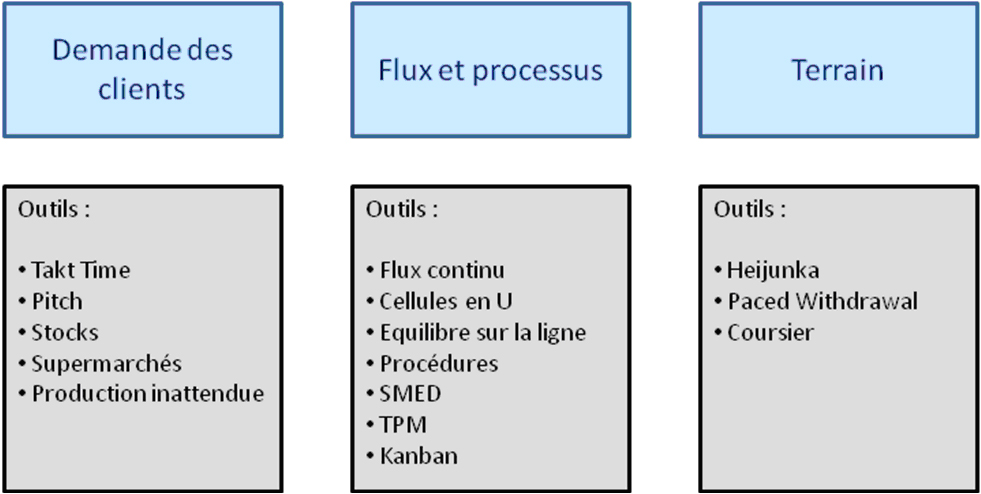

Les 3 niveaux d’action du Lean :

Comment mettre en oeuvre le Lean Management ?

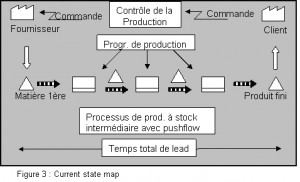

La mise en oeuvre du Lean Management passe par l’application du Value Stream Management, méthodologie d’analyse, d’amélioration et de gestion des flux d’activité, dont l’objectif est d’éliminer les gaspillages et de synchroniser les flux pour réduire coûts et délais. Cette reconception des flux s’effectue de la manière suivante :

1. Evaluer l’état actuel du flux de valeur (VSM = Value Stream Mapping)

Le VSM (Value Stream Map) est la représentation du flux de valeur. C’est une description détaillée du processus qui représente l’ensemble des activités nécessaires pour guider un produit/service à travers les différents postes indispensables pour donner à ce produit/service sa valeur finale. Cette description permet de détecter les points problématiques et de faire la distinction entre valeur ajoutée et non-valeur ajoutée.

2. Déterminer les indicateurs Lean (Box Score)

Il s’agit de déterminer les indicateurs clés du processus : VA, NVA, lead time, Changeover Time, Cycle Time et Takt time. C’est à ce stade que l’on utilise notamment la notion de Takt Time. Dans le but de ne pas créer de stock et de produire uniquement des quantités nécessaires, il convient de déterminer la quantité de produits à fabriquer qui répondra exactement aux besoins des clients.

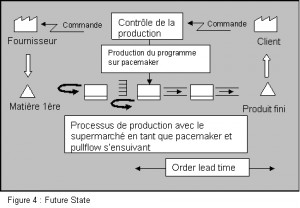

3. Définir l’état futur du flux de valeur, avec les directives suivantes :

· Supprimer les gaspillages identifiés (Muda)

· Produire en accord avec le takt time du marché (rythme de la demande)

· Introduire le flux continu là où cela s’avère possible

· Utiliser des supermarchés dès que le flux continu n’est plus possible

· Envoyer le programme client vers le pacemaker du flux de valeurs

· Etaler la production

4. Elaborer le plan d’actions de mise en œuvre du processus amélioré

5. Pérenniser le Lean par l’amélioration continue (Kaizen)

La philosophie Lean ne s’arrête pas à la reconstruction du processus. Le projet Lean doit absolument se poursuivre par la lise en oeuvre du Kaizen pour supprimer les gaspillages et améliorer de façon continue le processus.

Qu’est-ce que le Lean Manufacturing ?

Le Lean Manufacturing directement issu du Toyota Production System est l’application du Lean aux unités de productions industrielles. C’est une méthode de gestion des flux et des installations dont l’objectif est de réduire drastiquement les délais et les coûts de production (réduction des en-cours, des stocks, des pertes de temps, etc…) tout en contribuant à améliorer le qualité des produits.

Il permet de réaliser un changement important dans la manière de gérer les flux de production en intégrant les « outils du Lean » spécifiques à l’industrie : Flux continu, Cellules de production, Kanban, SMED, TPM, Pacemaker, Supermarkets, Heijunka, Pitch,etc..

Le point de départ est l’analyse globale des flux obtenue par le Value Stream Management dont la vision globale permet de choisir les outils à mettre en place et le type de programmation des flux à définir en fonction de la demande client.

Flux Continu : passage d’un mode de production par lots à un flux continu, tiré par la demande client, dans lequel les stocks et les en-cours sont réduits au minimum et où les changement d’outillage durent moins de 10 mn.

Cellule de Production : élément de base d’une usine Lean, elle permet de regrouper les processus dans une cellule en flux continu, les pièces passant les différentes étapes sans stockage intermédiaire ni attente. Cette organisation nécessite, la polycompétence du personnel, la fiabilisation des équipements et lea flexibilité des moyens de production.

Kanban : Le Kanban est un système visuel de gestion par flux tiré qui est utilisé là ou les conditions de production obligent à interrompre le flux continu des pièces. Il est constitué d’un stock de pièces de quantité fixe et d’un ensemble de cartes Kanban qui les accompagnent. Les cartes Kanban associée au stock est rendue au processus amont quand le stock est utilisé.

SMED : Le SMED (Single Minute Exchange of Die) est une méthodologie de réduction drastique des temps de changement de série. Cette méthodologie d’analyse et d’amélioration des changement d’outillage permet par la standardisation de pérenniser des temps de changement réduits. Sa mise en oeuvre est indispensable à l’application des règles de nivellement de la charge qui donnent la priorité à la production sur la base de la demande client.

TPM : La TPM (Total Productive Maintenance) est un programme qui vise à améliorer de façon considérable la performance des équipements tout en baissant les dépenses de maintenance.

Selon les principes du JIPM (Institut Japonais de la Maintenance) la TPM repose sur 8 piliers :

· la maintenance autonome

· la maintenance planifiée

· les améliorations focalisées

· la formation

· la maintenance qualité

· la maîtrise de la conception

· la TPM dans l’administration

· la sécurité, la santé et l’environnement

Qu’est-ce que le Lean Office ?

Les concept du Lean Management s’appliquent parfaitement aux activités administratives ou de bureau. On parle alors de Lean Office.

La suppression des 7 gaspillages et le Value Stream Management et la plupart des concepts et des principes s’adaptent aisément aux processus de traitement administratifs. Certains outils peuvent être différents mais les gains sont tout aussi importants.

Quelle est la contribution d’AQM Conseil ?

AQM Conseil vous aide à mettre en oeuvre le Lean Management dans votre usine ou pour vos traitements de type administratif.

Nous effectuons un diagnostic pour évaluer le degré de maturité de votre entreprise.

Nous définissons avec vous le projet Lean qui vous correspond.

Nous formons l’ensemble des acteurs aux concepts et outils de Lean.

Nous vous accompagnons tout au long de votre projet Lean.

Nous vous aidons à pérenniser le Lean par la mise en oeuvre du Kaizen.

Références

ADAS

Alstom Transport

France Telecom

Gemplus

Matrex

Montabert

…

Formations

· Formation Lean Management

· Formation VSM (Value Stream Mapping)

· Formation 6 Sigma ou Lean 6 Sigma

· Formation Kaizen / Management au quotidien

· Formation SMED